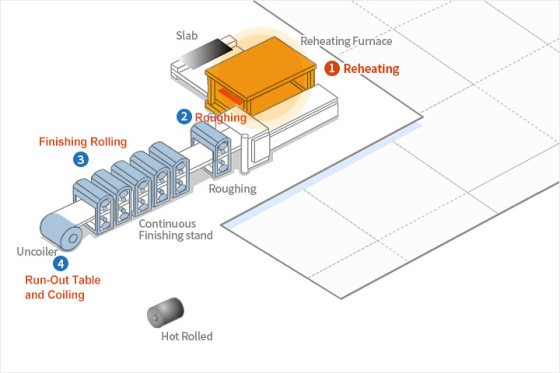

فولاد نورد گرم

فولاد نورد گرمفولاد نورد گرم

1. گرم کردن مجدد: کویل های نورد گرم از طریق یک خط ترشی عبور می کنند، جایی که از ماشین های رسوب شکن و محلول های اسید هیدروکلریک برای حذف هرگونه رسوب سطحی و/یا لایه اکسیدی که باعث ایجاد ایرادات سطحی در مرحله نهایی پردازش فولاد نورد سرد می شود استفاده می شود.

2. زبر کردن: در این فرآیند دال هایی که سهم رسوب سطح آنها حذف شده است به مواد نورد شده با شکل، ضخامت و عرض مناسب تبدیل می شوند. در قسمت ورودی و خروجی آسیاب خشن، یک لبه با استفاده از سیستم کنترل عرض خودکار (AWC) نوار را در جهت عرض می چرخاند.

3. نورد تکمیلی: هدف از تکمیل نورد، تنظیم ضخامت و عرض یک کلاف در ابعاد مشخص شده و ایجاد سطح و شکل صاف در دمای پایان مورد نظر و متناسب با کاربرد مورد نظر است. تجهیزات بهروز ما، از جمله آسیابهای رول شیفت کاری، آسیابهای متقاطع جفتی و آسیابهای رول آنلاین (ORG)، بهرهوری کارخانه را افزایش میدهند و با کنترل شکل تاج، کیفیت کویلهای تمامشده را بهبود میبخشند.

4. میز فرسوده و کلاف: نوارهای فولادی، پس از آسیاب تکمیل، به میز فرسوده منتقل می شوند و در آنجا کلاف می شوند. در حین چرخاندن روی میز، نوارها با آب پاشیده می شوند تا در دمای مناسب برای کلاف شدن خنک شوند.مطالب بیشتر لوله مارپیچ جوش داده شده

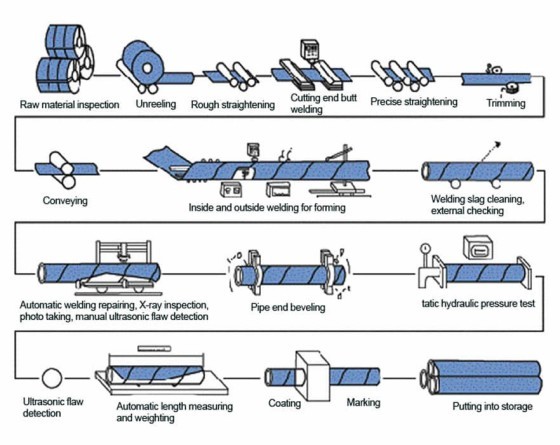

لوله مارپیچ جوش داده شده1. باز کردن و صاف کردن: ما باید صفحات فولادی با کیفیت بالا را که با دقت انتخاب شدهایم، با استفاده از دستگاه صاف کردن صاف و صاف کنیم تا آنها را صاف و مستقیم کنیم، که یک پایه محکم برای شکلدهی و جوشکاری بعدی ایجاد میکند.

2-شکل دهی: تحت عمل دستگاه شکل دهی، صفحات فولادی از گذرگاه های متعدد غلتک های فرم دهنده عبور کرده و به تدریج به شکل لوله در می آیند. در طول فرآیند قالبگیری، کنترل فاصله و سرعت غلتکها برای اطمینان از دقت قطر لوله و ضخامت دیواره بسیار مهم است.

3. جوشکاری داخلی و خارجی: ما از دستگاه های جوشکاری قوس الکتریکی پیشرفته و دستگاه های جوش دو طرفه برای رسیدن به جوش در دو طرف داخلی و خارجی استفاده می کنیم. در طول فرآیند جوشکاری، تجهیزات جوشکاری و سیستمهای ردیابی خودکار کیفیت جوشها را تضمین میکنند.

4. برش لوله: پس از اتمام جوشکاری، لوله ها را با استفاده از فناوری پلاسما با توجه به اندازه مشخص شده به طور دقیق برش می دهیم.

5. بازرسی: ابزارهای فنی پیشرفته مانند آشکارساز عیب اولتراسونیک و تجهیزات بازرسی اشعه ایکس برای بازرسی جامع جوش برای اطمینان از کیفیت آن استفاده می شود. در صورت بروز هر گونه عیب باید تعمیر و جوشکاری به موقع انجام دهیم تا هر لوله جوشی استاندارد را برآورده کند.

6. پردازش انتهای لوله: لوله مارپیچ جوش داده شده توسط یک دستگاه تمیز کننده تمیز می شود تا لکه های روغن و ناخالصی های روی سطح پاک شود. یک عملیات ضد خوردگی باید از طریق تجهیزات پاشش انجام شود تا حفاظت طولانی مدت و موثر برای لوله های جوش داده شده فراهم شود. پس از این سری از درمان ها، در نهایت یک لوله جوش مارپیچی با کیفیت بالا متولد می شود.مطالب بیشتر فولاد گالوانیزهفولاد گالوانیزه

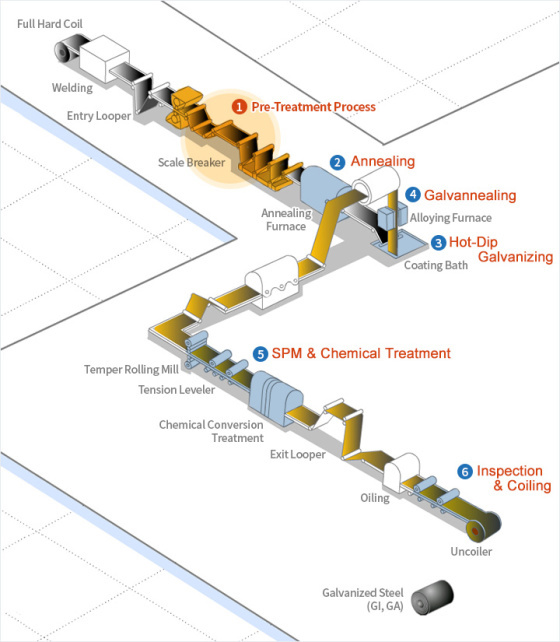

فولاد گالوانیزهفولاد گالوانیزه1. فرآیند پیش تصفیه: مقداری روغن نورد و سایر آلاینده ها پس از پردازش روی سطح ورق های فولادی نورد سرد باقی می مانند. اینها با عبور دادن ورق باردار الکتریکی از یک محلول قلیایی که باعث ایجاد یک واکنش الکتروشیمیایی می شود، حذف می شوند.

2. بازپخت: خواص مواد ورق فولادی پیش تصفیه شده را می توان از طریق تبلور مجدد در طول فرآیند آنیل تغییر داد و بهبود بخشید.

3. گالوانیزه کردن با غوطه وری داغ: ورق های فولادی پس از عبور از کوره بازپخت در یک دیگ روی غوطه ور می شوند و روی مذاب روی سطح آن پوشانده می شود. وزن پوشش مورد نظر با حذف روی اضافی قبل از انجماد با هوای پرفشار از چاقوی هوا بدست می آید.

4. Galvannealing: سطح یک ورق فولادی، پس از چاقوی هوا، می تواند با یک ترکیب روی قبل از گرم شدن مجدد در فرآیند بازپخت پوشانده شود. اتم های روی در Fe منتشر می شوند تا یک آلیاژ سری Zn-Fe ایجاد کنند.

5. SPM & Chemical Treatment: به منظور دستیابی به یک سطح صاف و یک روکش ظریف، ورق فولادی با یک آسیاب پوستی پردازش می شود. به منظور جلوگیری از زنگ سفید، که اغلب بر روی سطح روی فعال ایجاد می شود، و برای بهبود مقاومت در برابر خوردگی، سطح با یک رزین بدون کروم پوشش داده می شود.

6. lnspection & Coiling: به منظور دستیابی به یک سطح صاف و یک روکش ظریف، ورق فولادی با یک آسیاب پوستی پردازش می شود. به منظور جلوگیری از زنگ سفید، که اغلب بر روی سطح روی فعال ایجاد می شود، و برای بهبود مقاومت در برابر خوردگی، سطح با یک رزین بدون کروم پوشش داده می شود.مطالب بیشتر فولاد گالوانیزه الکتریکیفولاد گالوانیزه الکتریکی

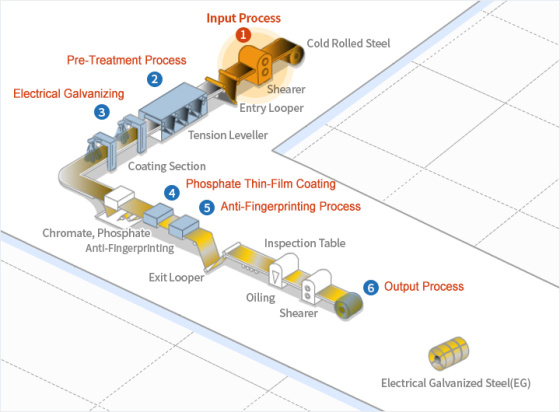

فولاد گالوانیزه الکتریکیفولاد گالوانیزه الکتریکی1. فرآیند lnput: تجهیزات در نقطه ورودی خط الکتروگالوانیزه شامل یک قرقره پرداخت، یک M/C برش، یک M/C جوش، یک حلقه و یک تراز کننده کشش است. قرقره پرداخت، مواد فولادی انباشته شده یا نورد سرد را به دستگاه برش می برد که آنها را برای آماده سازی برای جوشکاری برش داده و به هم متصل می کند. سپس جوشکاری می آید.

2. فرآیند پیش تصفیه: یک خط تمیز کننده الکترولیتی شامل یک مخزن الکترولیز، یک حمام اسید و یک مخزن شستشو برای حذف آلاینده ها و لایه های اکسیدی از سطح فولاد قبل از آبکاری الکتریکی است.

3. گالوانیزه الکتریکی: روش CAROSEL، در میان سایر گالوانیزه های الکتریکی، شامل آبکاری یک طرف در یک زمان توسط یک رول هادی است. این فرآیند ورق های آبکاری شده دو طرفه، یک طرفه و دیفرانسیل تولید می کند. نوع افقی نیز وجود دارد که در آن دو طرف ورق به طور همزمان آبکاری می شوند تا یک ورق آبکاری دو طرفه تولید شود.

4. پوشش لایه نازک فسفات: یک لایه نازک فسفات از طریق واکنش های شیمیایی یا الکتروشیمیایی به سطح لایه روی اعمال می شود. این فیلم برای ایجاد حفاظت موقت ضد خوردگی و ایجاد یک بستر رنگ آمیزی ایمن در نظر گرفته شده است.

5. فرآیند ضد اثر انگشت: یک فیلم هیبریدی آلی، معدنی یا آلی-غیر آلی بر روی سطح ورق فولادی اعمال می شود تا مقاومت در برابر خوردگی آن را تکمیل کند و خواص مطلوبی مانند مقاومت در برابر آثار انگشت و کارایی را افزایش دهد.

6. فرآیند خروجی: نقطه خروجی خط شامل یک حلقه خروجی، قرقره کششی و یک خط بسته بندی خودکار برای محافظت از محصولات پس از سیم پیچی است.مطالب بیشتر فولاد نورد سرد

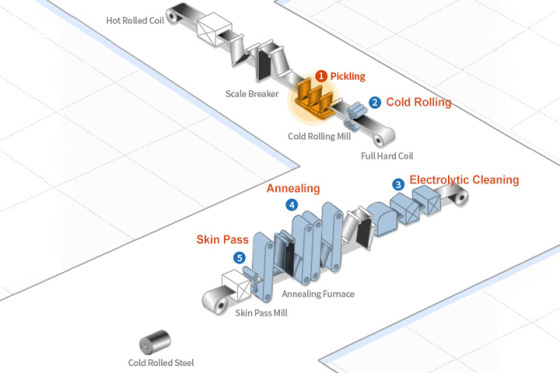

فولاد نورد سردفولاد نورد سرد

1. ترشی: کویل های نورد گرم از طریق یک خط ترشی عبور می کنند، جایی که ماشین های رسوب شکن و محلول های اسید هیدروکلریک برای حذف هرگونه رسوب سطحی و/یا لایه اکسیدی که باعث ایجاد ایرادات سطحی در مرحله نهایی پردازش فولاد نورد سرد می شود، استفاده می شود.

2. نورد سرد: کویل های ترشی در آسیاب های پشت سر هم به ضخامتی مشخص، معمولاً 40 تا 90 درصد از ابعاد مواد اولیه، نورد سرد می شوند. تنظیم شکل کاملاً خودکار از طریق ماشین آلات پیشرفته فرآیند تضمین می شود.

3. تمیز کردن الکترولیتی: هدف از تمیز کردن الکترولیتی حذف روغن روان کننده و آلاینده های روی فولاد نورد سرد قبل از فرآیند بازپخت است.

4. بازپخت: این یک روش تولید بسیار مولد است که به موجب آن می توان محصولات فولادی با کیفیت کشش عمیق و استحکام کششی بالا تولید کرد. معمولاً از دو روش بازپخت استفاده می شود: بازپخت ناپیوسته و آنیل پیوسته.

5. Skin Pass: این فرآیند نهایی نورد به منظور از بین بردن عیوب سطح جزئی مانند علائم کشش و ایجاد یک سطح صاف و براق انجام می شود. Skin Pass منجر به کاهش بیشتر ضخامت حدود 1٪ می شود.مطالب بیشتر فولاد برقفولاد برق

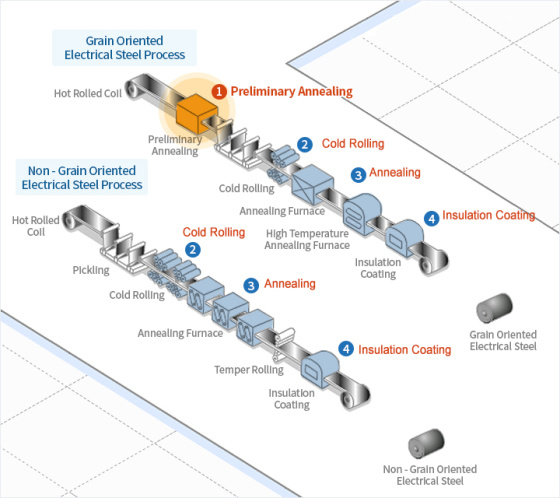

فولاد برقفولاد برق1. بازپخت اولیه: در طی فرآیند بازپخت اولیه، رسوبی که ممکن است بر روی فولاد نورد گرم تشکیل شده باشد، به دلیل عبور تاخیری از رسوب شکن و حمام اسید هیدروکلریک حذف می شود. این فرآیند عملیات حرارتی اولیه خواص نورد سرد فولاد و همچنین خواص مغناطیسی آن را بهبود می بخشد.

2. نورد سرد: به منظور به دست آوردن ضخامت و خواص مواد خاص، نسبت کاهش 40-90٪ به طور معمول اعمال می شود. دستگاه های رولینگ و برش لبه به طور خودکار کنترل می شوند تا ضخامت و عرض یکنواخت را بدست آورند.

3. آنیلینگ: آنیل فرآیندی است که در آن سازه های نورد سرد از طریق عملیات حرارتی به ساختاری تبلور مجدد تبدیل می شوند. برای فولاد الکتریکی دانه گرا، دو روش آنیل متفاوت موجود است: آنیل کربن زدایی و آنیل در دمای بالا. بازپخت کربن زدایی، کربن اضافی را از فولاد حذف می کند و یک پوشش MgO اعمال می کند. بازپخت در دمای بالا ساختارهای تبلور مجدد ثانویه با خواص مغناطیسی برتر را تولید می کند.

4. پوشش عایق: در این فرآیند، پوشش عایق توسط رول پوشش دهنده پیوسته اعمال می شود تا تلفات جریان گردابی متناسب با ضخامت ورق به حداقل برسد. یک سری روکش برای اعمال مایع پوشش عایق در بالا و پایین صفحه استفاده می شود. فولاد الکتریکی دانه گرا دارای دو لایه پوشش است، یک پوشش پایه از فوستریت قهوه ای تیره (Mg2SiO4) به عنوان ماده اصلی و یک پوشش عایق شفاف حاوی فسفات. برای فولادهای الکتریکی غیر جهتدار، بسته به کاربرد نهایی و نیازهای کاربر خاص، از روشهای مختلف پوشش با ضخامتها و مواد تشکیل دهنده مختلف استفاده میشود.مطالب بیشتر فولاد ضد زنگفولاد ضد زنگ

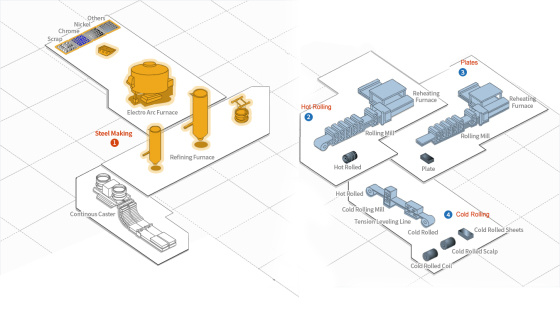

فولاد ضد زنگفولاد ضد زنگ1. فولادسازی: فولادسازی بیشترین تاثیر را بر کیفیت و قیمت تمام شده محصولات فولادی دارد. ما دارای پیشرفته ترین امکانات AOD، VOD و ریخته گری مداوم هستیم..

2. نورد گرم: اسلب های ساخته شده در کارخانه فولادسازی قبل از اینکه به صورت کلاف های سفید به نیاز مشتریان از طریق عملیات حرارتی، ترشی و تکمیل در کارخانه بازپخت و ترشی تبدیل شوند، به کلاف های سیاه رنگ با ضخامت و شکل بسیار تصفیه شده نورد می شوند. کلاف های سفید تولید شده برای نورد سرد، لوله ها و ورق ها استفاده می شود.

3. صفحات: اسلب های تولید شده در کارخانه فولادسازی تحت نورد، عملیات حرارتی و فرآیند ترشی قرار می گیرند که سپس به اندازه های سفارشی بریده شده و به مشتری تحویل داده می شوند. صفحات ضخیم توسط صنایع شیمیایی سنگین که نیاز به مقاومت در برابر خوردگی دارند، مانند پتروشیمی ها، تاسیسات نیروگاهی، تولید کاغذ و کشتی سازی ویژه استفاده می شود.

4. نورد سرد: JIUZHOU مجهز به 20 آسیاب خوشه ای بالا، خط بازپخت روشن، TLL (خط تراز کشش)، AFC (کنترل صافی خودکار)، AGC (کنترل گیج خودکار)، که امکان تولید محصولات نورد سرد 0.1- را فراهم می کند. ضخامت 3.0 میلی متر و عرض تا 1580 میلی متر در اشکال و سطوح مختلف.مطالب بیشتر بشقاب استیلبشقاب استیل

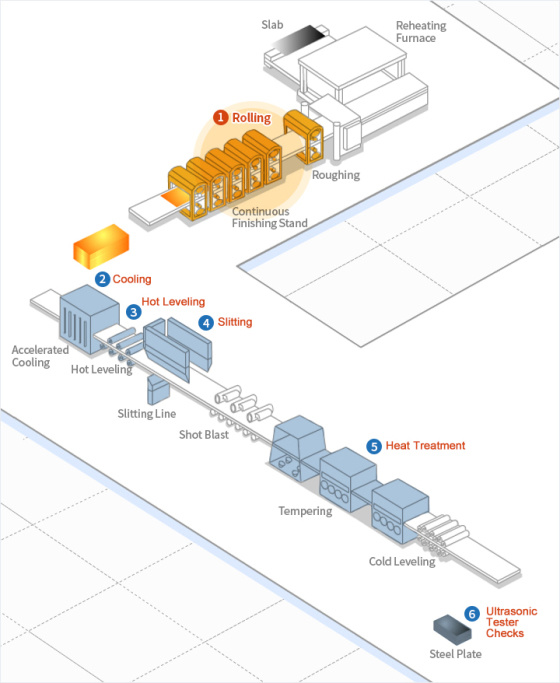

بشقاب استیلبشقاب استیل1. نورد: آسیاب تکمیل برگشت پذیر 4 ارتفاع با حداکثر بار 7000 تن، عیوب داخلی را حتی در صفحات ضخیم به حداقل می رساند. کنترل گیج خودکار و سیستم های کنترل شکل می تواند نه تنها انحراف ضخامت صفحات را کاهش دهد بلکه صافی را نیز بهبود بخشد.

2. خنک کننده: سیستم خنک کننده امکان تولید فولاد با استحکام بالا را بدون عملیات حرارتی از طریق نورد و خنک سازی تسریع می کند. با استفاده از روش خنک کننده مه با نوع مکش، سیستم از ظرفیت خنک کنندگی بالایی برخوردار بوده و قادر به حفظ گرادیان دمایی یکنواخت در جهت عرض است. این منجر به کاهش انحراف کیفیت صفحه می شود.

3. تسطیح گرم: ترازگر داغ برای ساخت صفحات مسطح با کیفیت برتر با حذف تنش باقی مانده بر روی صفحات نورد استفاده می شود.

4. برش: صفحات پس از عبور از کولر تحت بررسی دقت ابعادی قرار می گیرند و سپس با استفاده از دستگاه برش مکانیکی یا شعله انداز به عرض و طول مناسب بر اساس درجه و ضخامت صفحه برش داده می شوند. برای به دست آوردن درجه بالاتری از دقت ابعادی در محصولات، شرایط تولید با عواملی مانند شکاف چاقوی هوا و اندازه نازل مشعل گاز تعیین می شود.

5. عملیات حرارتی: برای دستیابی به ساختار صفحه مورد نیاز مشتریان، صفحات پس از برداشتن رسوب توسط شات بلستر تحت عملیات حرارتی قرار می گیرند. تاسیسات عملیات حرارتی از نوع لوله تابشی غیر اکسید کننده هستند که صفحات عملیات حرارتی بدون رسوب تولید می کنند.

6. بررسی تستر اولتراسونیک: تستر اولتراسونیک سوراخها، لولهها و لمینیتها و سایر عیوب داخلی را بررسی میکند. این تست برای تضمین کیفیت داخلی صفحات مورد نیاز مشتریان انجام می شود.مطالب بیشتر مفتولمفتول

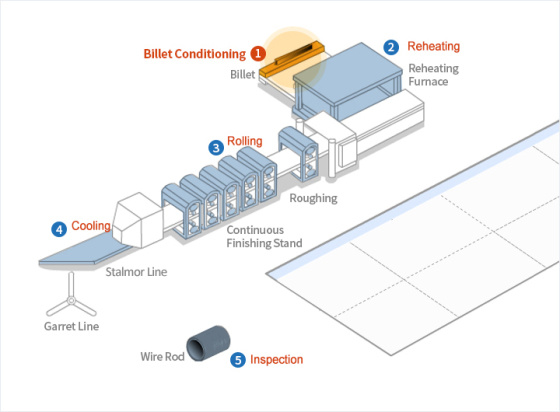

مفتولمفتول1. تهویه بیلت: این فرآیند برای بررسی کیفیت سطح بیلت و رفع هرگونه نقص در نظر گرفته شده است. شات بلاست برای از بین بردن هرگونه جرم از سطح استفاده می شود. تست ذرات مغناطیسی و بازرسی بصری نیز برای شناسایی هر گونه نقصی که باید با استفاده از آسیاب برطرف شود، استفاده می شود. تست اولتراسونیک و بررسی ابعاد و هندسه نیز به عنوان بخشی از فرآیند تضمین کیفیت داخلی اعمال می شود.

2. گرم کردن مجدد: دمای داخل کوره و مدت زمان گرم کردن مجدد به محل استفاده از محصول بستگی دارد. برای جلوگیری از کربن زدایی، که می تواند بر کیفیت سطح محصول تأثیر بگذارد، یک بیلت قبل از اینکه در کوره گرمایش مجدد نورد شود، به اندازه کافی در دمای پایین گرم می شود. برای این منظور نسبت سوخت و هوا به شدت کنترل می شود.

3. نورد: دما، پیش نویس و سرعت تغییر شکلی که محصول با آن نورد می شود کنترل می شود تا نیازهای مشتری برای ویژگی های مواد را برآورده کند. اقدامات بیشتر برای اطمینان از کیفیت سطح شامل تنظیم زبری و شکاف رول، تشخیص هرگونه ترک و اصلاح ابعاد است.

4. خنک کننده: دمای سیم پیچ در سر تخمگذار، جریان هوا و سرعت حرکت دمنده روی بستر خنک کننده و سرعت خنک کننده پوشش عایق کنترل می شود تا اطمینان حاصل شود که محصول دارای ویژگی های مورد نیاز برای هر کاربرد است. میله های سیم فولادی با کربن بالا برای دستیابی به ریزساختار مورد نیاز برای کشیدن موفقیت آمیز سرد می شوند، در حالی که فولاد کم کربن در معرض خنک شدن آهسته قرار دارد تا اطمینان حاصل شود که محصول نرمی لازم را برای مشتری فراهم می کند تا فرآیند بازپخت را حذف کند.

5. بازرسی: از لبه های جلویی و عقبی محصول پس از نورد و سرد شدن برای آزمایش برای شناسایی هر گونه نقص در ابعاد یا سطح یا یکپارچگی مواد، نمونه برداری می شود. بسته بندی و برچسب گذاری نیز با توجه به نیاز مشتری قبل از حمل و نقل بازرسی می شود.مطالب بیشتر

یک پیام بگذارید

اگر به محصولات ما علاقه مند هستید و می خواهید جزئیات بیشتری بدانید، لطفا در اینجا پیام بگذارید، ما در اسرع وقت به شما پاسخ خواهیم داد.